|

Дефекты станка и пил приводящие к биениям.

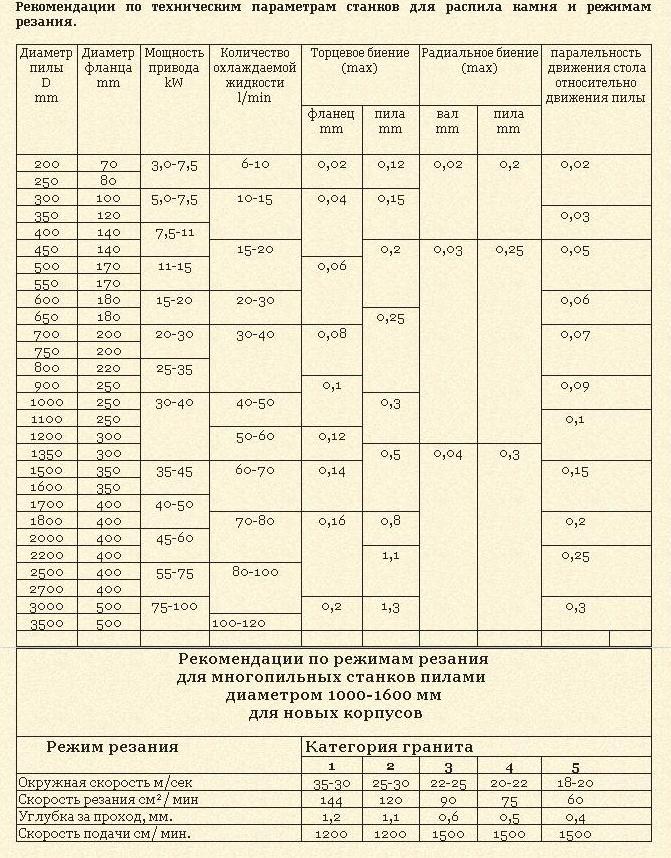

Требования по торцевым и радиальным биениям с числовыми характеристиками допусков указаны в таблице. У каждой пилы есть отклонения от идеального вращения. Это зависит как от состояния пилы, так и от состояния и качества изготовления установочных колец и разлучек, также состояния подшипников и ряда других факторов. Все эти факторы приводят к появлению следующих искажений вращения корпуса пил:

1.Радиальное биение

2.Торцевое биение

3.Прецессия

1. Радиальное биение- это отклонения вдоль линии радиуса пилы. Это наиболее вредные по последствиям биения. Также эти биения имеют много причин возникновения и в основном тяжело устраняются. Не всегда их можно проверить и выявить в статическом режиме (когда главный двигатель станка остановлен). Они приводят к тому, что сегменты какое-то время или постоянно после начала работы пилы на новых сегментах (на однопиле и многопиле) или после нештатного проворота пил работают с разной степенью прижима к камню, который режется. При этом возникают нагрузки ударного типа, которых очень боится алмаз, являющийся хрупким и неустойчивым именно к такому виду нагрузок. Если при этом нет биений вала станка, а радиальные биения вызваны смещением посадки пилы на посадочное кольцо или нарушением геометрических размеров пилы, то такие биения как правило, прекращаются после приработки сегментов. Пила из-за износа сегментов самоцентруется и через некоторое время выходит на нормальный режим. В случае биений вала или износа подшипников и в некоторых других случаях такой центровки не происходит, пилы непрерывно работают в режиме повышенных радиальных биений, вскрытый алмаз ненормально ускоренно разрушается, что приводит к резу на невскрытых сегментах. Нужно сказать, что, например, для пилы 3000 радиальные биения на валу 0,04 мм- это практически рабочий люфт подшипников вала. Если радиальные биения вала больше 0,1 мм, это вызывает быстрое повреждение подшипников и биения при этом все быстрее возрастают. Это вызывает заклепывание резательной поверхности сегментов. Иногда это происходит на глубину 1,5-2 мм сегмента. Сегмент перестает резать камень, искрит. При этом сила прижатия сегментов к камню, обусловленная разовым опусканием головки станка при входе в режим реза, в том числе величиной этого опускания, расходуется не на разрез камня, а на изгибание корпуса пилы и деформацию остальных элементов станка, при этом повышенная нагрузка на пилу частично компенсируется и перераспределяется проседанием тележки, ее деревянного покрытия и уходом вала станка вверх за счет нежесткости станка, вала и допусками подшипников вала. В этом случае сегмент нужно для возврата к нормальному режиму достаточно долго вскрывать. При этом происходит также многократная деформация тела пилы (при каждом ее обороте). Работая в режиме радиальных биений, вызывающих выкрашивание алмаза из связки и разрушение алмаза, пила быстро теряет прочность и гибкость за счет многочисленных, хотя и малых по величине деформаций. Некоторое время такой работы пила не дает увода из-за своих качеств жесткости. Но долго такое продолжаться не может. При этом также происходят многочисленные касания пилы обрабатываемого камня в области боковой поверхности, что с учетом высокой абразивности гранита приводит к ее истончению и дополнительной потере прочности. Однако при всем этом радиальные биения сравнительно легко определяются и измеряются измерительным инструментом, если они обусловлены биениями вала, неправильной посадкой пилы и рядом других причин, которые выявляются и проверяются в статическом режиме (когда станок остановлен и нет вращения главного двигателя). Сложней определяются биения, которые возникают в динамическом режиме (когда двигатель работает и вал вращается). Поэтому проверка радиальных биений (вала, посадочных фланцев, пил) в статическом режиме есть непременный элемент планово-профилактической и тем более ремонтной работы по обслуживанию станка. Также к радиальным биениям может привести вибрация главного двигателя, вызванная различными факторами. Вибрация через тело станка передается на пилу. Пила, длительное время работавшая в режиме радиальных биений, в жестком режиме работы (для твердых сортов гранита более 125 см.кв./мин), в режиме невскрытого алмаза, нуждается в замене. Также нужно заметить, что указанные дефекты практически не встречаются при работе на качественных станках с чугунными станинами.

2. Торцевые биения. Биения вызываются главным образом неровностью плоскости пилы. По -другому они называются боковыми биениями. Эти биения вызывают увеличение ширины пропила, вследствие этого уменьшение толщины слябов относительно необходимой и приводят к повышенному износу боковых выступающих частей сегментов, что аналогично уменьшению разводки зубьев на пилах по дереву. В этом случае при равенстве остаточной толщины сегмента толщине пилы начинается абразивный износ металлической боковой поверхности зубьев пилы, который приводит к истончению толщины тела пилы в области пайки сегментов. Эти биения менее вредны для процесса распила и сохранности тела пилы. Они, как правило, не приводят к уводу пилы. Кроме этого, при раскручивании тяжелых пил начинает проявлять себя эффект гироскопа, который способствует самоцентровке плоскости пилы перпендикулярно оси вращения главного вала. Торцевые биения этого типа тяжело обнаруживать и измерять в статическом режиме. Особенно это касается пил большого диаметра из-за гибкости тела пилы. В этом случае сам измерительный инструмент своим усилием прижатия деформирует плоскость пилы в области его применения. В этом случае лучше применять оптический (лазерный) инструмент. Торцевые биения, вызванные неровностью корпуса пилы, устраняются рихтовкой пилы специалистами с последующим желательным натяжением тела пилы на специальном станке.

3. Прецессия – это разновидность торцевых биений, вызванная непараллельностью боковых сторон прижимных фланцев пилы или разлучек многопила, или наличием на них заусенец или других дефектов поверхности). Причина этих торцевых биений легко выявляется инструментальными методами и поддается устранению. Поэтому они выделены из торцевых биений. Этот дефект станка приводит к неперпендикулярности плоскости зажатой на главном валу станка пилы или пилам в случае многопила по отношению к оси главного вала станка. При этом возникают торцевые биения, которые легче измерить инструментально. Они измеряются на посадочных местах и фланцах и на теле пилы. Особенно это касается пил малого диаметра. Этот дефект станка приводит к тем же последствиям, что и торцевые биения по пункту 2. Этот дефект устраняется шлифовкой прижимных поверхностей разлучек и прижимных фланцев на высокоточном шлифовочном станке для обеспечения их параллельности или обработкой на токарном станке. Данный вид биений, как правило, тоже не приводит к уводу пилы.

4. Пила, потерявшая внутреннюю жесткость вследствие воздействий, напоминает по структуре сталистую проволоку, которую уже перегнули много раз и вот-вот она переломится. Естественно, она не будет держать размер сляба по толщине, даже при применении штатных нагрузок.

На передовых предприятиях камнеобработки (в смысле техобслуживания и содержания станков) обязательно периодически станки проверяются на соблюдение параметров. В том числе для этого применяются лазерные уровни, дающие картинку тонкого креста, вертикаль и горизонталь которого автоматически непрерывно привязываются к вертикали и горизонтали для данной точки земной поверхности. Этот метод дает возможность быстро и качественно оценить техническое состояние многих параметров камнерезного станка. Применение такого устройства не панацея и не единственное решение проблемы. К тому же существует естественное утолщение линий лазерной проекции в зависимости от проецируемого расстояния.

Рекомендации по техническим параметрам станков для распила камня и режимам резания.

|